株式会社アイザワ【加工・組立】

- 加工・組立

切断

切断、穴あけ、タップ加工、押し出し加工まで1台で完結するタレパン・レーザー複合機と素材を自動供給するオートシートフィーダーにより、様々な形状、加工の板材を連続で自動生産しています。

【タレパン・レーザー複合機について】

タレパンとは、タレット・パンチング・プレスの略で、小さな抜型(ぬきがた)で連続して打ち抜く方法です。スピードが速く、様々な形状に切断でき、部分的に膨らませることも可能です。

レーザーはファイバー・レーザーやCO2レーザーで局所的に加熱し切断します。レーザーは抜型を使用しないため、抜き形状や曲線の制約がなく、長い距離や曲線はレーザーを使用します。

タレパン・レーザー複合機はタレパンとレーザーの両方を備え、形状に合わせて最適な方法を選択し、高い生産性と高品質を実現します。

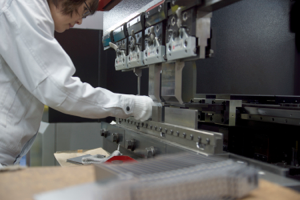

曲げ

機械化が進んだ現代の板金加工では、曲げの精度は製品の精度大きく影響します。当社はサイズの異なる10台のプレスブレーキの中から、曲げの形状に合わせて、最適な機械を選択しています。

曲げる位置や、曲げる圧力は、部品ごとに設定可能です。設定値は保存されるので、リピート品も安定した品質で曲げることができます。常に誤差ゼロを狙って、曲げの条件を調整し、精度が安定しない形状には、専用の治具を製作しています。

溶接

製品によりTIG(ティグ)溶接、MAG溶接を使い分けています。TIG溶接は、最小板厚0.4mmまでのアルミに対応しています。

スポット溶接

インバーター方式のスポット溶接機を使用し、メッキ鋼板などの溶接しにくい材料には、短時間に2回電圧をかけるダブルインパルスにより確実に溶接しています。

金属・樹脂切削加工

マシニングセンタにより板金に加えて切削加工も社内で行っています。大型の切削加工や樹脂成形などは協力会社により対応いたします。

塗装

社内で塗装やラベル印刷までの一貫生産を行い、高品質・短納期・低コストを実現しています。

社外で塗装を行うと、キズがつかないように梱包しなければならず、それでも傷がつく事があります。当社では、塗装まで社内で行う為キズの心配はなく、梱包も不要なため、低コストと短納期を実現します。

表面に凹凸を形成して、独特の質感を与えるレザーサテン塗装にも対応しています。塗装が終わった製品は、乾燥炉で加熱硬化します。これにより塗料の食いつきがよく、はがれにくい塗装ができます。 またほこりなど異物の付着を、減らすことができます。

塗料は、鉛など環境に有害な物質の全く入っていないものを使用していますので、海外の環境規制の厳しい国へも、安心して輸出できます。

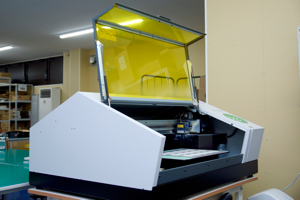

印刷

印刷は目的に応じて、シルク印刷とインクジェットUV印刷を使い分けています。色が一色の製品は、主にシルク印刷を行っています。

インクジェットUV印刷は、写真などのラベルをカラーで印刷できます。さらに製品1個1個に異なるラベルを印刷することもできます。

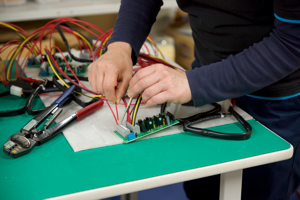

組立・調整

部品の組立、制御機器の組み込みから、製品やユニット製品のOEM供給まで行っています。完成品検査、梱包まで行い、お客様の物流センター直接納入することも可能です。また部分的な組立や配線を行い、お客様の生産の効率化をお手伝いすることも行っています。

ビス1本のゆるみでも大きな問題となると考え、組立・検査は製品ごとに専任制を取っています。担当者が責任をもって組立・検査を行うことで、組立ミスゼロを実現し、お客様から高い評価をいただいています。